Erste Förderrunde der Bayerischen Forschungsstiftung 2019: Zuschüsse von rund 3,8 Millionen Euro für 5 Technologieprojekte und einen Forschungsverbund

Pressemitteilung Nr. 01/19 vom 2. April 2019

MÜNCHEN ─ Der Stiftungsrat der Bayerischen Forschungsstiftung hat in seiner ersten Sitzung am 1. April 2019 für fünf Technologieprojekte und einen Forschungsverbund Zuschüsse in Höhe von insgesamt rund 3,8 Millionen Euro bewilligt. Wissenschaftsminister Bernd Sibler, der die Sitzung leitete, stellte dazu fest: „Die Bayerische Forschungsstiftung ist ein bewährter starker Partner für Wissenschaft und Wirtschaft in ganz Bayern. Sie gestalten unsere Zukunft! Die enge Kooperation von Forschung und Unternehmen ermöglicht wertvolle Synergieeffekte, von denen alle Beteiligten profitieren. Ich freue mich sehr, dass in dieser Förderrunde einige unserer nord- und ostbayerischen Universitäten und Hochschulen mit ihrer Expertise und ihrem großen Know-How zu Prozess- und Verfahrenstechnik, additiver Fertigung und Batterietechnik überzeugen konnten. Hinzu kommt ein Forschungsverbund zur individualisierten Tumordiagnostik und -therapie. All diese Projekte verbindet ihr Potenzial, durch den Technologietransfer in die beteiligten Unternehmen Produkte und Dienstleistungen zum Wohle Bayerns und der hier lebenden Menschen zu entwickeln.“

Jährlich beraten die Gremien der Bayerischen Forschungsstiftung über Projektanträge mit einem Gesamtvolumen von über 50 Millionen Euro. Die Forschungsstiftung hat seit ihrer Gründung im Jahr 1990 für 887 Projekte rund 573 Millionen Euro bewilligt. Gemeinsam mit den Co-Finanzierungsanteilen der bayerischen Wirtschaft wurde damit ein Gesamtprojektvolumen von rund 1,270 Milliarden Euro angestoßen.

Zusätzlich vergibt die Forschungsstiftung Stipendien für die inter-nationale Zusammenarbeit von Forschern sowie (Post-)Doktoranden.

Als neue Projekte werden gefördert:

- Mit 438.000 Euro das Projekt KryoSonic – Untersuchung zur Kombination von ultraschallunterstützter Zerspanung und kryogener Minimalmengenschmierung

Steigende Ansprüche an die Leistungsfähigkeit von Werkstücken führen zur Entwicklung von Werkstoffen, bei denen herkömmliche Fertigungsverfahren aus ökonomischer und ökologischer Sicht an ihre Grenzen stoßen. In den vergangenen Jahren wurden zwei Technologien entwickelt, die sich insbesondere bei Bearbeitung von schwer zerspanbaren Werkstoffen wie der Titanlegierung Ti6Al4V gegenüber konventionellen spanabhebenden Verfahren auszeichnen. Die Ultraschallbearbeitung ermöglicht es, die Zerspanungskräfte zu reduzieren und dadurch verschleißoptimiert produzieren zu können. Der Einsatz von tiefkalten Gasen als Trägermedium für Minimalmengenschmieröle verhindert das Auftreten hoher Bearbeitungstemperaturen und ermöglicht bei gleichen Standzeiten höhere Zerspanungsvolumen.

Als logische Konsequenz soll in diesem Projekt der Einfluss von ultraschallunterstützen Schleif- und Fräsprozessen in Kombination mit einer kryogenen Minimalmengenschmierung auf die Zerspanbarkeit von höher- bzw. hochfesten Werkstoffen wie Ti6Al4V und dem Glaskeramikwerkstoff Zerodur untersucht werden. Der Fokus des Vorhabens liegt auf der Betrachtung der Prozesskräfteentwicklung, der Werkzeug-Standzeit-verlängerung, der Erhöhung des Zeitspanvolumens sowie der Beeinflussung der Mikro- und Makrozustände der Werkstückoberfläche. Weiterhin wird der Einfluss verschiedener Bearbeitungsöle auf die Prozessgrößen untersucht. Ziel ist es, die Effekte der Technologieüberlagerung zu identifizieren und konkrete Applikationen zu erschließen.

- Mit rund 285.000 Euro das Projekt Fügen additiv gefertigter Bauteile mittels Schweißverfahren zur Individualisierung von Serienbauteilen (FAB-Weld)

Das selektive Lasersintern (SLS) von thermoplastischen Kunststoffen erlaubt die Fertigung komplexer, aber dimensionsbeschränkter Bauteile mit hoher Geometriefreiheit. Darüber hinaus wird durch den Verzicht auf kostenaufwendige Werkzeuge eine wirtschaftliche Fertigung von Klein- und Kleinstserien sowie individualisierten Bauteilen ermöglicht. Aktuell fehlt jedoch grundlegendes Wissen zum Fügen von SLS-Bauteilen untereinander sowie im Rahmen von Baugruppen, etwa mit Spritzgießbauteilen.

Um die Vorteile des SLS auch in Baugruppen ausnutzen zu können, ist es das Ziel des Vorhabens, das Fügen von SLS-Bauteilen mittels Infrarot- und Vibrationsschweißen zu erforschen und bestehende Wirkzusammenhänge zwischen Werkstoff, SLS- und Fügeprozess sowie resultierender Verbundqualität zu charakterisieren. Das Schweißen von SLS-Bauteilen untereinander ermöglicht darüber hinaus, anlagentypische Bauraum-restriktionen zu überwinden und somit große SLS-Bauteile mit kompakten SLS-Anlagen wirtschaftlich zu fertigen. Weiterhin werden allgemeine Fügeempfehlungen für das Schweißen von SLS-Bauteilen abgeleitet. Dies soll die wirtschaftliche Individualisierung von Serienbauteilen durch das Anbinden kundenspezifischer SLS-Bauteile, die verbesserte Ausnutzung von werkzeug- und montagefrei gefertigten SLS-Bauteilen durch hochfeste und mediendichte Anbindung in Baugruppen sowie die Vergrößerung der möglichen SLS-Bauteildimension durch SLS-SLS Verbindungen ermöglichen.

- Mit rund 511.000 Euro das Projekt Spinning Technologies for Advanced Battery Production – SpinnAP

Preiswerte und sichere Batteriezellen sind für eine breite Palette von Prozessen und Anwendungen unentbehrlich. SpinnAP untersucht Möglichkeiten zur Kostensenkung in der Zellfertigung durch Einsatz von schnelleren Assemblageprozessen und entwickelt sichere Batterien durch die Verwendung von Polymer/Festkörperelektrolyt. Das Projekt bedient die aktuellen Lithium-Ionen-Speichersysteme und auch die zukünftige Generation von Festkörperbatterien. In SpinnAP entwickelt und modifiziert das Konsortium das Verfahren des Elektrospinning für den Einsatz in der Batterieproduktion und in zukünftigen Batterietechnologien.

Elektrospinning nutzt starke elektrische Felder, um Fasern im Mikro- bis Nanometerbereich zu formen. Zwischen einem metallischen Körper und einer Gegenelektrode wird so ein starkes elektrisches Feld angelegt und eine Lösung elektrisch geladen. Es bildet sich ein Kegel, aus dem Nanofasern durch das elektrische Feld zum Substrat gezogen werden. So entstehen gezielt Gespinste aus Nanofasern. Diese besitzen Eigenschaften, die zu Verbesserungen in Lithiumzellen führen sollen.

Die Hauptziele des Projekts bestehen in der Entwicklung von High-Speed-Spinning für industrietaugliche Durchsätze, der Entwicklung und dem Test von Festkörperelektrolyten für Post-Lithium-Ionen-Batterien sowie der Erzielung eines erhöhten Durchsatzes von Materialien in der Batterie-produktion durch Laminationstechnologie.

- Mit 216.000 Euro das Projekt 3D-gedruckte Hohlleiter-verbindungstechnik und konforme Antennen für Automobilradaranwendungen

Der Einsatzbereich von Hochfrequenzbaugruppen erstreckt sich längst in Massenmärkte wie die Kommunikationselektronik oder den Automobil-bereich. Insbesondere die Anforderungen eines Automobilradars werden immer vielfältiger. Zukünftig werden verschiedene Radarsensoren eingesetzt, wobei manche z. B. zur Zielerkennung über große Distanzen (Adaptive Cruise Control) mit kleinem Sichtfeld benötigt, andere als Parksensoren für den Nahbereich, dafür aber mit 360° Sichtfeld verwendet werden.

Durch die damit steigende Anzahl an Sende- und Empfangskanälen rückt auch die Führung und Verteilung der Signale von der integrierten Schaltung (IC) zur Antenne in den Fokus, da dort auftretende Verluste direkte Auswirkungen auf die Gesamtleistungsfähigkeit haben. Der Einsatz neuartiger, additiver Herstellungsverfahren stellt dafür ein zukunftsfähiges Lösungskonzept dar, da nicht nur verlustarme Verteilungsnetzwerke, sondern auch nahezu beliebig geformte Antennen hergestellt werden können. Räumliche Antennenstrukturen können sowohl zur Optimierung der Abstrahlcharakteristik als auch zur Einhaltung nichttechnischer Randbedin-gungen (Design) dienen.

Zusammen mit einem Hersteller von Radar-ICs sollen im Rahmen dieses Projekts ein innovativer Ansatz zur Realisierung von Verteilungsnetzwerken unter Einbezug additiver Herstellungstechnologien erforscht sowie gedruckte, konforme Antennen für ein erweitertes Sensorsichtfeld untersucht werden.

- Mit 378.000 Euro das Projekt Aluminiumbolzenschweißen mit neuer Verfahrenstechnik

Der Bolzenschweißprozess für Stahlverbindungen bis 16 mm Durchmesser wurde durch die Einführung des magnetisch bewegten Lichtbogens hinsichtlich Einbrandform, Automatisierbarkeit, Reproduzierbarkeit und weiterer hardwarespezifischer Optimierungen kontinuierlich weiterent-wickelt. Im Bereich des Aluminiumbolzenschweißens sind die positiven Eigenschaften des Magnetfeldes auf den Lichtbogen nicht 1:1 übertragbar. Dennoch besteht gerade in diesem Bereich große Nachfrage nach Lösungen für Bolzendurchmesser größer als 8 mm.

Ziel des Projekts ist die Erweiterung des reproduzierbar schweißbaren Bolzendurchmessers auf Werte größer als 12 mm. Aufgrund der magnetischen Eigenschaften des Aluminiums wird zur kontrollierten Bewegung des Lichtbogens ein aktiv gesteuertes magnetisches Drehfeld erzeugt. Dies ermöglicht eine in Frequenz und Kraft steuerbare Ablenkung des Lichtbogens im Aluminiumschweißprozess. Hinderliche Oxide auf den Aluminiumoberflächen von Bolzenkopf und Werkstück werden vor der Fügephase durch Wechselstrom beseitigt. Die in diesem Vorhaben zu bewältigenden Aufgaben sind nur in einem Verbund zwischen Industrie und Forschung lösbar.

- Mit rund 2 Millionen Euro den Forschungsverbund Tumordiagnostik für individualisierte Therapie – FORTiTher

Bahnbrechende technische Entwicklungen auf den Gebieten der Computertechnologie und der biologischen Beschreibung von Geweben und Einzelzellen und ihrer feinsten Zusammensetzung und Funktion erlauben heute eine umfassende Analyse individueller Tumorleiden. Es wird möglich, die Verarbeitung großer Datenmengen schnell und unter vertretbarem wirtschaftlichem Aufwand für jeden Einzelfall in die tägliche Versorgung mit aufzunehmen, mit dem Ziel einer individuell maßgeschneiderten therapeutischen Strategie.

Die differenzierte Diagnostik individueller Tumorgewebe mittels hochauflösender funktioneller Bildgebung und genetischer Analyse wird durch wenig invasive Untersuchungen von Tumorzellen und Botenstoffen aus Blutproben und Urin ergänzt. Einzelzell-Untersuchungen und effiziente Testung gezüchteter Kulturen im Reagenzglas werden entwickelt und automatisiert. Die gewonnenen Daten ergeben ein differenziertes Bild eines Tumors bezüglich Bösartigkeit, Wachstum, Auseinandersetzung mit dem Immunsystem, Ausbreitungstendenz und Ansprechen auf Medikamente.

Wissenschaftlerinnen und Wissenschaftler des interdisziplinären Konsortiums FORTiTher haben in der Vergangenheit mit vielfältigen Vorarbeiten zu diesen Fortschritten beigetragen. Sie werden zukünftig im Forschungsverbund gemeinsam mit der forschenden Industrie Technologien aus den verschiedenen Feldern zusammenbringen und die Grundlagen schaffen für eine zeitnahe Übertragung der High-Tech-Testsysteme in die medizinische Versorgung.

Kontakt:

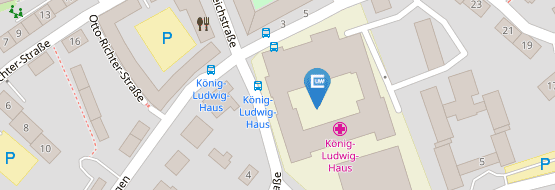

Bayerische Forschungsstiftung

Prinzregentenstraße 52

80538 München

Tel. 089 / 2102 86-3

forschungsstiftung@bfs.bayern.de

www.forschungsstiftung.de